《钢铁》

配分时间对1000MPa级Q&P钢性能的影响

来源:钢铁 【在线投稿】 栏目:综合新闻 时间:2021-04-13

通过两相区退火结合一步淬火配分热处理工艺,在热模拟条件下对1000MPa级Q&P钢进行不同配分时间下的Q&P工艺处理,利用扫描电镜和X射线衍射仪分析配分时间对相组成、残余奥氏体体积分数及其碳含量的影响,通过拉伸试验测定Q&P钢的力学性能,研究组织演变对性能的影响。结果表明:试验材料的显微组织主要由铁素体、马氏体和残余奥氏体构成。随着配分时间的延长,抗拉强度呈下降趋势,马氏体自身属性在配分过程中的变化,残余奥氏体体积分数及其碳含量共同决定断后伸长率呈先升高后降低最后又升高的趋势,在配分时间为600s时试验材料可获得最佳的强塑性匹配。

目前,第三代先进高强钢主要是通过相变强化、晶粒细化和位错强化等常规机制来保证高强度,并在基体中引入残余奥氏体,其相变诱导塑性效应有利于塑性和成形性的提高。Q&P钢是第三代先进高强钢中最具应用前景的材料之一。Q&P工艺中的淬火过程,通过淬火温度控制可以调整基体中所需的马氏体及残余奥氏体的最佳体积分数,随后重新加热到配分温度进入过时效段,即两步Q&P工艺进行碳配分,或以淬火温度不经升温直接进入过时效段,即一步Q&P工艺进行碳配分,在一定时间范围内使碳在配分温度下从过饱和马氏体中扩散到未转变奥氏体,在这一阶段中,因成分中添加Si和/或Al,碳化物析出将被显著抑制,由于碳的富集,未转变奥氏体的热稳定性显著提高,在最终冷却阶段淬火马氏体的形成受到抑制,这些奥氏体可以在室温下保持稳定。虽然残余奥氏体的含量相对较低,但它是一种重要的组成相,因为相变诱导塑性效应可以通过改善局部硬化来提高钢的强度和塑性。Q&P工艺中的热处理参数,如奥氏体化温度、淬火温度、配分温度及时间,对于控制由此产生的显微组织演变和力学性能至关重要。淬火温度根据马氏体转变动力学决定初始马氏体和未转变奥氏体的体积分数,而配分温度和配分时间主要影响碳扩散过程,关系到最终组织中残余奥氏体的体积分数和稳定性,这三个参数都是控制最终微观结构所必需的。两相区退火在基体组织中引入部分铁素体,与完全奥氏体化处理工艺相比具有良好的强塑性匹配,且两相区退火更适合于实际的连续退火生产线,同时与两步Q&P工艺相比,一步Q&P工艺简单,更适合大规模的工业化生产。因此,本试验针对C-Si-Mn系Q&P钢通过两相区退火结合一步淬火配分热处理工艺,进行不同配分时间下的连续退火热模拟,基于热力学微观组织调控理论,分析残余奥氏体的演变规律,研究不同配分时间对1000MPa级Q&P钢组织性能的影响。

1、试验材料和方法

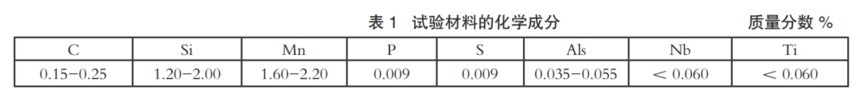

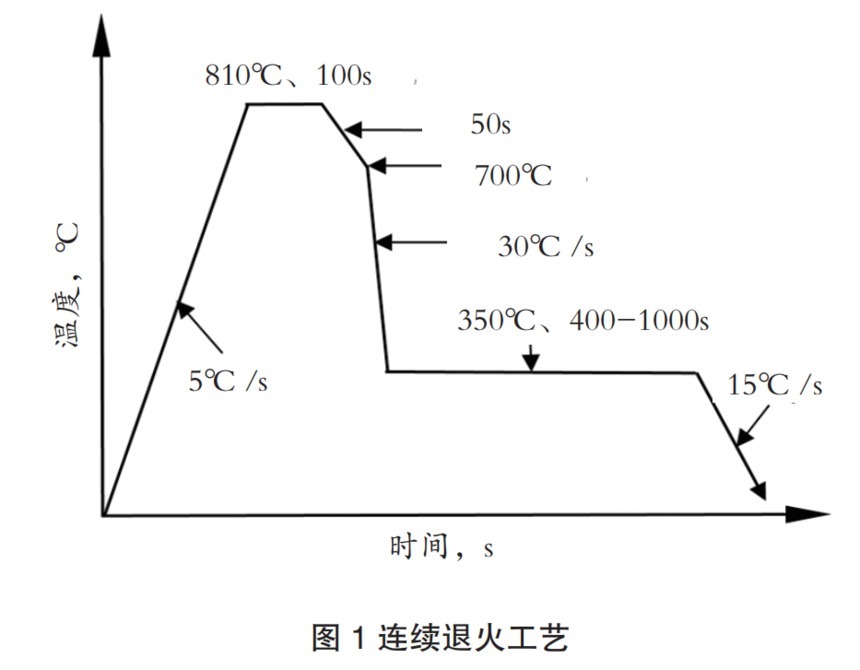

试验材料为工业生产的TRIP780冷硬板,其化学成分如表1所示。试验材料所用钢坯热轧至厚度为3.5mm,通过前段冷却方式冷却至680℃,在620℃下进行卷取,随后进行空冷。将热轧板酸洗并冷轧至最终厚度为1.4mm,使总厚度减少60%。在冷轧带材上沿轧制方向切取尺寸为400mm×150mm的试样用于连退热模拟试验。使用相变仪测定材料相变点,其中Ac1为760℃,Ac3为870℃,Ms为380℃,通过约束碳平衡(CCE)模型估算的最佳淬火温度并考虑两相区退火及缓慢冷却过程均对合金元素向奥氏体进一步富集的影响,本试验中淬火温度选择为350℃。试验钢在两相区退火,可以引入一定量的铁素体提高延性,有利于合金元素更多的向奥氏体富集且不使晶粒过分粗大。将两相区退火温度设定在810℃,缓冷温度设定为700℃,配分时间由工艺速度决定,在一步配分工艺下配分时间在500-900s左右,因此配分时间选择400s、600s、800s和1000s进行连退热模拟。

依据工业生产实际结合试验方案的连续退火工艺如图1所示,试验材料以大于临界冷速30℃/s的冷却速度冷却至淬火温度350℃,在此配分温度下保持等温进行不同配分时间热处理,最终以15℃/s的冷却速率淬火至室温。在热模拟后的试样上按标准制作拉伸试样与组织表征试样,进行力学性能检验、显微组织分析、残余奥氏体体积分数及残余奥氏体碳含量测定。

2、试验结果和分析讨论

2.1显微组织

观察试验材料经不同配分时间下的扫描电镜照片,可以看出,显微组织均主要由铁素体、马氏体和残余奥氏体构成,因添加了微合金元素试验材料表现出精细的显微组织。试验材料经缓慢冷却处理,此过程中生成一定体积分数的取向附生铁素体,马氏体呈板条状,因配分温度较低马氏体回火特征不明显,在1000s配分时间处理下个别马氏体领域出现板条粗化、弯曲及间断的回火特征,残余奥氏体呈块状分布于铁素体晶界或呈膜状分布于马氏体板条之间。试验材料中添加元素硅以抑制马氏体基体中碳化物的形成,同时还抑制分配过程中渗碳体的形成,即使在质量分数低至1.5%的情况下。从不同配分时间下的扫描电镜照片可以看出,未见明显碳化物析出情况出现,仅在最长的1000s配分时间下发现少量碳化物析出,表明硅的添加量足以抑制碳化物的形成。